Дешевый профиль 3030: надежность?

2026-01-07

Вот вопрос, который постоянно всплывает в разговорах с заказчиками, особенно теми, кто только начинает осваивать автоматизацию или строить свои первые станки с ЧПУ. Все хотят сэкономить, и слово ?дешевый? действует как магнит. Но когда речь заходит о профиле 3030 — базовом элементе для тысяч конструкций — эта экономия может обернуться долгими часами переделок и, в итоге, куда большими расходами. Давайте разбираться без глянца, на основе того, что реально видишь в цеху и на объекте.

Что скрывается за низкой ценой?

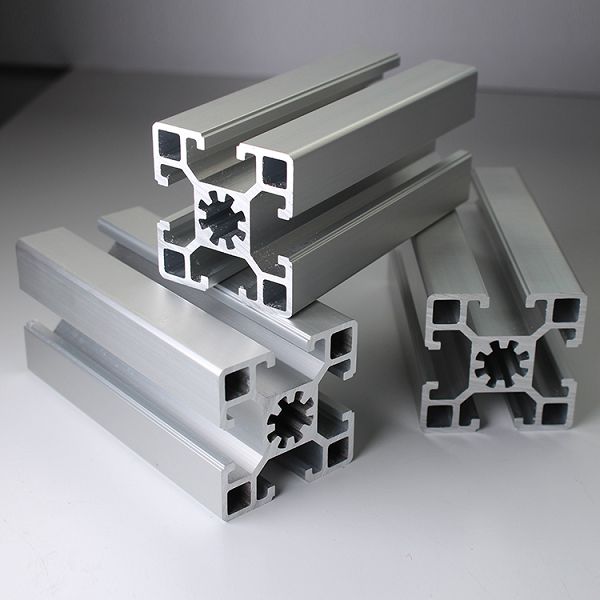

Первое, с чем сталкиваешься — это геометрия. Казалось бы, простой экструдированный алюминий. Но дешевый профиль 3030 часто имеет некондицию по прямолинейности. Берёшь два метра такого, кладёшь на поверочную плиту — и видишь просвет. Не критичный, может, полмиллиметра на длине, но когда собираешь каркас для координатного стола или портала, эти погрешности накапливаются. В итоге каретка движется с усилием, подшипники изнашиваются неравномерно, и о повторяемости позиционирования можно забыть.

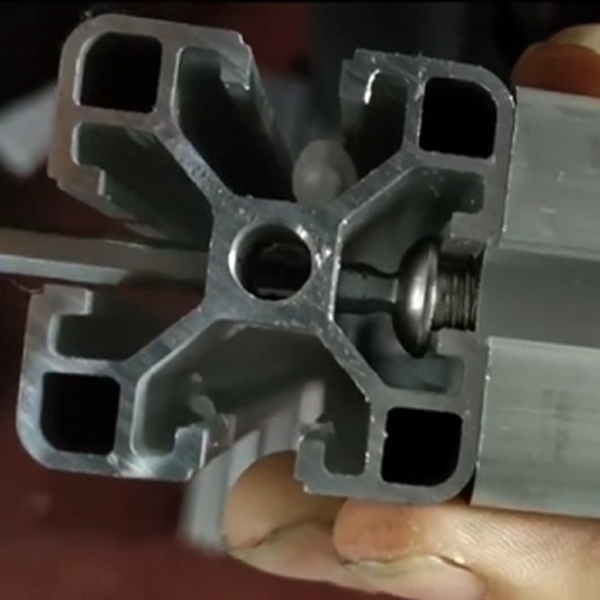

Второй момент — это сплав. Часто в целях экономии используют не чистый АД31 (6060/6063), а что-то с большим количеством примесей. Это сказывается на твёрдости. Помню случай, когда закупили партию ?эконом? профиля для сборки линейных модулей. При затяжке стандартных Т-гаек в паз под 90 градусов резьба просто ?слизывалась?. Сила затяжки была в пределах нормы, но материал не держал. Пришлось переделывать все узлы крепления, ставить дополнительные пластины — потеря времени и денег.

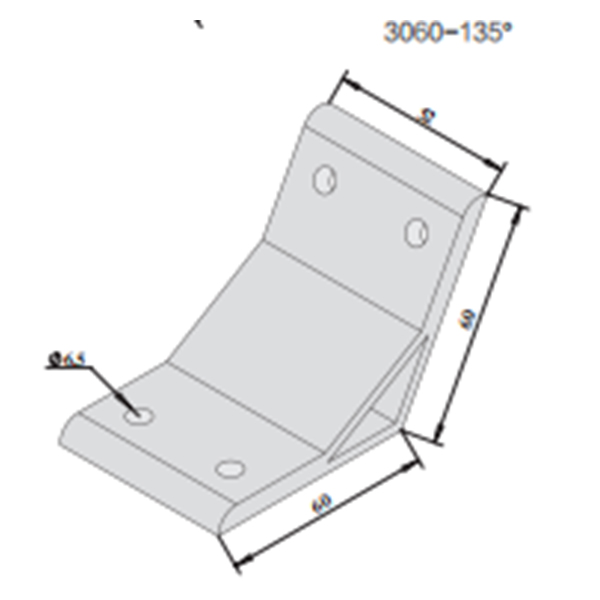

И паз. Знаменитый паз 8мм или 10мм. У качественного профиля он имеет чёткие грани, стандартную глубину. У дешёвого — стенки паза могут быть неровными, с наплывами. Это приводит к тому, что стандартные соединительные элементы — угловые кронштейны, гайки-болты — либо болтаются, либо встают с перекосом. Собирать такую конструкцию — сплошное мучение. Каждый узел требует подгонки, шлифовки, чего в идеале быть не должно.

Опыт из практики: когда ?сэкономил? — проиграл

Был у нас проект — сборка испытательного стенда для электроники. Каркас решили делать из 3030 профиля. Заказчик настоял на самой бюджетной позиции от малоизвестного поставщика. Аргумент: ?Нагрузки-то небольшие, просто рама?. Собрали. Внешне — нормально. Но когда начали монтировать виброплатформу и датчики, вылезли проблемы.

Оказалось, что резьбовые отверстия в торцах профиля (те, что под заглушки и соединения встык) были нарезаны криво. Невооружённым глазом не видно, но когда пытаешься состыковать две секции длиной по полтора метра винтом через эти отверстия — оси не совпадают. Винт идёт с перекосом, затянуть нормально невозможно. Пришлось сверлить всё заново, на месте, используя кондуктор. Трудоёмкость работ выросла в разы.

Ещё один нюанс — анодирование, или его отсутствие. Дешёвый профиль часто имеет лишь декоративное тонкое покрытие. В цеху с обычной атмосферой он ещё постоит, но в условиях хотя бы немного повышенной влажности или при контакте с руками (солевой пот) быстро появляются потёки, пятна окисления. Для эстетики это не важно, но для некоторых точных применений, где важна чистота поверхности (например, в оптике или пищевой индустрии), это уже брак.

Где можно, а где категорически нельзя

Исходя из этого, у меня выработалось своё правило. Дешёвый профиль 3030 условно пригоден для статичных, ненагруженных конструкций, где не требуется высокая точность сопряжения. Скажем, каркас для полок в складе, ограждение, простейшая подставка под оборудование. Всё, что не движется и не требует точной геометрии.

А вот для всего, что связано с движением, точностью и повторяемостью — линейные направляющие, портальные системы, каркасы 3D-принтеров и станков ЧПУ, рабочие станции — экономить на профиле нельзя. Здесь каждый микрон отклонения, каждый грамм неравномерности плотности материала выходит боком. Надежность системы определяется самым слабым звеном, и часто этим звеном становится не привод или контроллер, а якобы ?простой? несущий профиль.

Поиск баланса: не дорого, но надежно

Значит ли это, что нужно брать самый дорогой профиль на рынке? Не всегда. Речь идёт о поиске адекватного производителя, который соблюдает базовые стандарты. Важна не столько громкость имени, сколько стабильность качества от партии к партии. Иногда менее раскрученные заводы дают очень достойный продукт по разумной цене, потому что не включают в стоимость огромные маркетинговые бюджеты.

Например, в последнее время в работе используем профиль от Shandong Lansi Aluminum Technology Co.,Ltd. Наткнулись на них не сразу, но после нескольких пробных заказов остались довольны. Их сайт https://www.sdlsly.ru достаточно информативен. Они позиционируют себя как комплексное предприятие (комплексное обслуживание), и это чувствуется. Важно, что у них есть своё производство профилей и они работают с промышленными строительными системами и нестандартной автоматизацией. Это говорит о том, что они понимают, для чего их продукт используется, а не просто гонят метраж.

Что конкретно понравилось в их профиле 3030? Стабильная геометрия. Пазы чистые, без заусенцев. Сплав хорошо обрабатывается — при фрезеровке торцов нет рыхлой стружки, кромка получается чёткой. И, что критично, резьбовые отверстия в торцах нарезаны ровно. Это мелочь, но она экономит массу времени при сборке. По цене он, конечно, не ?самый дешёвый?, но и не премиум. Именно тот баланс, который нужен для ответственных, но не космических проектов.

Выводы и субъективные рекомендации

Итак, возвращаясь к заглавному вопросу. Надежен ли дешевый профиль 3030? Ответ — ситуативный. Как временное решение для прототипа или для конструкций, где отказ не приведёт к большим потерям, возможно. Для всего, что должно работать долго, точно и без сюрпризов — нет. Его надежность непредсказуема от партии к партии.

Мой совет — всегда запрашивать образцы. Не стесняйтесь провести свои тесты: проверьте прямолинейность, попробуйте закрутить стандартный крепёж в паз и в торцевое отверстие, оцените качество поверхности. Сравните несколько вариантов.

И ещё один момент. Часто надёжность определяется не только самим профилем, но и совместимостью с фурнитурой. Дешёвый профиль и фирменные соединительные элементы от известных брендов могут не дружить. Лучше, когда весь ?экосистема? — профиль, крепёж, заглушки — от одного проверенного поставщика, того же Ланси Алюминий. Это минимизирует риски и головную боль на этапе сборки. В итоге, экономия должна быть умной, а не слепой. Потратить немного больше на этапе закупки материалов почти всегда выгоднее, чем переделывать или чинить готовую конструкцию.